Share

Pin

Tweet

Send

Share

Send

Пральні машинки найчастіше виходять з ладу, зберігши повну працездатність свого двигуна. Його потужність і фактичні обороти добре підходять для застосування цієї запчастини при виготовленні саморобних верстатів. Як виявилося, такий електропривод - це ще й ідеальне рішення для установки на саморобний гриндер.

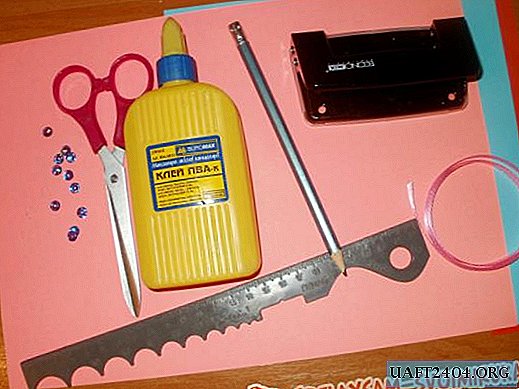

Використовувані матеріали

Для виготовлення було потрібно не так і багато:

- мотор від машинки;

- його рідний пусковий конденсатор;

- частина листової обшивки машинки;

- 4 гумові ніжки від пральки;

- лист фанери;

- відрізок 5 см толстостенной трубки з внутрішнім діаметром 14 мм;

- 2 однакових підшипника;

- скляний герметик;

- листовий метал перетином 8 мм;

- куточок 63х63 мм;

- профільна труба 40х40 мм;

- профільна труба 30х30 мм;

- подовжена гайка;

- сталева смуга перерізом 10 мм;

- меблевий газовий амортизатор;

- Кнопка увімкнення;

- пластикові заглушки 30х30 і 40х40 мм;

- болти і гайки М12, М10, М6 і М5.

Головна деталь всієї конструкції:

Процес виготовлення гриндера з двигуна пральки

Для початку я зробив натяжні ролики.

Це заводські металеві. Наші буде саморобні, дерев'яні. Для їх виготовлення підійде вологостійка фанера, її товщина не настільки важлива.

З неї потрібно наробити млинців, які потім склеїти в ролик. Спочатку встановлюю на дриль коронку по дереву діаметром 102 мм. Вирізаю 9 фанерних млинців для ведучого ролика. Кількість гуртків залежить від товщини наявної фанери і тієї ширини стрічки, яка потім буде застосовуватися.

Тепер млинці потрібно склеїти. Спочатку доведеться їх трохи прошлифовать, щоб прибрати відколи від коронки. Змащую бічну частину кружків клеєм ПВА і формую широкий багатошаровий валик. Для нормального приклеювання фіксую заготовку під прес.

Поки ведучий ролик сохне можна зробити ведений валик. Для нього використовується коронка на 64 мм. Знову за допомогою дрилі вирізаю 9 млинців з тієї ж фанери і клею під пресом.

Для запобігання розшарування роликів після їх висихання я зробив в них по 2 бічних отвори і все додатково стягнув парою шурупів з кожного боку.

Проводжу балансування роликів в токарному верстаті, трохи сточуючи нерівності і домагаючись гладкості заготовок.

Щоб закріплювати провідний ролик на валі двигуна необхідно зробити перехідник. Для цього застосовується відрізок товстостінної трубки.

У більшості випадків потрібно труба з внутрішнім діаметром 14 мм. Щоб підтискати трубку на валу електромотора просвердлюють отвір і нарізаю різьблення М5. На другому кінці трубки наварюють болт М12.

На половину глибини розширив отвір ведучого ролика під посадку трубки. В решту вузьку частину буде входити різьблення від болта М12.

У ведений ролик потрібно поставити пару підшипників, по одному з кожного боку. Їх розмір не настільки важливий, можна використовувати будь-який, головне, щоб відповідного внутрішнього діаметра. Готую посадочні гнізда під підшипники на токарному верстаті.

Щоб зробити поверхню роликів більш гладкою, вирішив їх покрити скляним клеєм. Для цього фіксую їх по черзі в токарному верстаті, і рівномірно промазують по периметру і торцях.

Тепер потрібно зробити станину для установки електродвигуна. В якості основи використовую металевий лист перетином 8 мм. Вирізаю прямокутник зі сторонами 220 на 310 мм.

Для безпосереднього кріплення двигуна знадобиться 2 куточка. Готую відрізки довжиною 130 мм. Під електромотор ідеально підійшов 63-й куточок.

Укладають сталеву пластину на рівній поверхні, ставлю куточок і двигун, після роблю розмітку для свердління отворів для кріплення свердлом 6 мм.

Щоб надалі куточок не заважав болта фіксації провідного ролика потрібно вибрати метал поблизу валу. Найпростіше вирізавши невеликий трикутник.

Монтую куточки на електродвигун використовуючи чотири гайки М6 з прессшайбою.

Встановлюю мотор з кріпленнями на місце, роблю розмітку і приварюю куточки до підошви верстата.

Відрізаю від профільної труби 40х40 заготовку довжиною 300 мм. Роблю ще один відрізок такої ж довжини, але вже з профільної труби 30х30 мм.

Тепер потрібно зробити механізм регулювання стрічки. Для початку беру подовжену гайку і обтачиванию її межі.

Наварюють її до стальної смуги перерізом 10 мм. Просвердлюють на смузі отвір і нарізаю різьблення М10 для болта, на якому буде фіксуватися ведений ролик.

Потім з раніше відрізаною квадратної труби 30х30 зварив Г-подібну заготовку. До неї приварив гайки для фіксації зробленої смуги. Також закріпив гайку з болтом на перпендикулярній стінці квадрата навпроти капелюшки болта, на якому буде монтувати ведений ролик. Закручуючи або викручуючи короткий болт, можна буде міняти кут ролика, тим самим налаштовуючи верстат.

Ставлю вертикально профільну трубу 40х40 на платформу верстата і приварюю. При цьому приміряюся за місцем таким чином, щоб ведений ролик стояв навпроти ведучого, який в свою чергу закріплений на валу двигуна.

Щоб забезпечити плавне натяг стрічки потрібно встановити газовий меблевий амортизатор між вертикальною трубою 40х40 і Г-подібним тримачем ролика 30х30.

Опорну площадку для верстата роблю з наявних матеріалів. Використовуючи невеликий відрізок профільної труби 40х40 та 63-ї куточка. На трубі зробив виріз, для збільшення площі приварювання. Куточок прикріпив за допомогою болтів, оскільки його потрібно буде знімати при обслуговуванні. Всі заготовки робив без попереднього розміру, просто підганяючи за місцем.

А тепер готую столик для упору обточувати заготовок. Для цього застосовую все той же листовий метал перетином 8 мм. Ширину столика зробив 80 мм.

Готую підставу під столик. Для цього беру трубу 40х40 довжиною 120мм. Свердлю в ній отвір, відточують торець півколом і нарізаю різьблення М10. Роблю маленькі вушка з листового металу. Вони будуть виконувати роль петель. Приварюю вушка до стільниці.

Тепер нарізаю різьблення в підошві верстата під 4 м'які гумові ніжки, щоб мінімізувати вібрацію. Їх можна демонтувати з поламаною пральної машинки. Відразу ж відрізаю від її корпусу заготовку для виготовлення захисного кожуха. Зрізав по всій довжині смугу шириною 130 мм, потім вкорочу за місцем.

У лещатах використовуючи молоток, дерев'яні бруски і інші пристосування смужку потрібно загнути, і засвердлити в ній посадкові отвори, щоб отримати повноцінний захисний кожух. Всі деталі готові.

Маючи в розпорядженні всі необхідні частини офарблюю елементи верстата.

Настав час збирання. Все збирається як конструктор. Доведеться трохи повозитися з кнопкою, конденсатором і пайкою проводів. Я навіть зміг знайти 2 пластикові заглушки під трубу 30х30 і одну під 40х40, так що все виглядає непогано.

Як показала перевірка, потужності двигуна вистачає для повноцінної роботи верстата. Завдяки використанню газового амортизатора на ролики можна встановлювати наждачний стрічку різної довжини, тим самим отримавши можливість користуватися заводськими расходниками, а не клеїти Шлифлента самостійно.

Share

Pin

Tweet

Send

Share

Send