Share

Pin

Tweet

Send

Share

Send

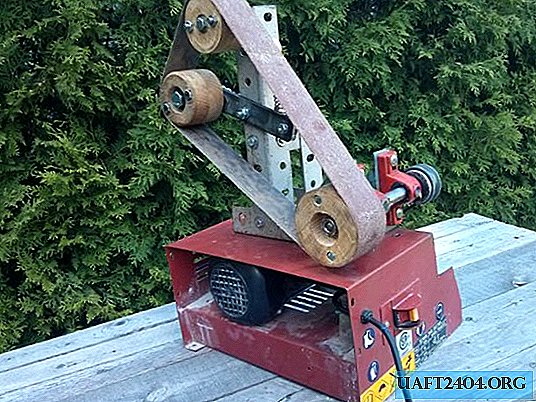

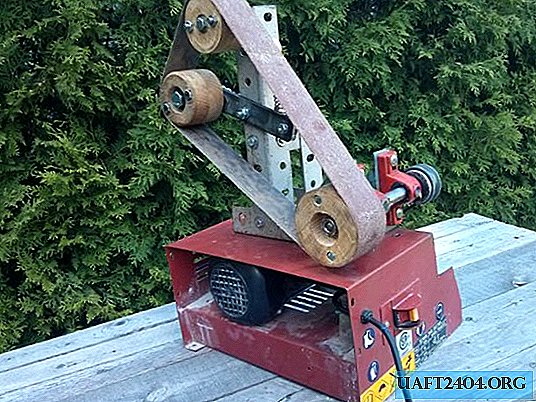

Я вже кілька років займаюся виготовленням ножів, і завжди використовую у своїй справі 2,5 x 60 см і 10 х 90 см стрічкові шліфувальні верстати. Протягом довгого часу мені хотілося придбати ще одні, з шириною стрічки 5 см, так як це спростило б мені роботу. Так як така покупка була б накладної, я вирішив зробити його самостійно.

Проблеми при проектуванні майбутнього верстата:

Необхідно було подолати три обмеження. По-перше, за місцем не було стрічки шириною 10 см, її можна було замовити тільки по інтернету. Для мене цей варіант здавався дуже прийнятним, так як немає більшого розчарування, ніж виявити, що стрічка зносилася і вимагає заміни, а вам доводиться чекати тиждень або дві поки прийде нова. По-друге, існувала проблема з роликами. Я шукав, але не міг знайти підходящі для 10 см стрічки. По-третє, мотор. Для стрічкового шліфувального верстата потрібен досить потужний електродвигун, а я не хотів надмірно витрачатися на цей проект. Кращим варіантом для мене було використання такого, що використовувалося мотора.

Рішення проблем проектування:

Перша проблема зі стрічкою знайшла просте рішення. Так як ремінь 20 х 90 см знаходився у вільному продажі в будівельних магазинах по стерпним ціною, я міг з нього зробити два по 10 см. Це накладало обмеження на розміри мого верстата, але через цінову ефективності, цей варіант був найкращим. Друга проблема вирішувалася за допомогою токарного верстата. Для цього я подивився відео в інтернеті, і зрозумів, що можу сам виготовити потрібні мені ролики. З мотором завдання було складніше. У гаражі у мене лежало кілька електродвигунів, але з деяких причин довелося від них відмовитися. Нарешті, я свій вибір зупинив на старому верстаті для різання плитки, в якому був встановлений 6-приміщення повинна бути захищена електромотор. На той момент я усвідомлював, що даної потужності може бути замало. Але так як робота була на стадії експерименту, я вирішив спочатку домогтися робочого варіанту верстата, а мотор можна буде замінити пізніше. Насправді, для невеликого обсягу роботи мотор підходить. Але якщо ви збираєтеся робити на ньому більш інтенсивне шліфування, я б рекомендував 12-приміщення повинна бути захищена мінімум.

Зрештою було цікаво поекспериментувати. І я подумав, що буде корисно поділитися верстатом для виготовлення ножів, при цьому не витрачаючи великої кількості грошей.

Інструменти і матеріали

Інструменти:

- Кутова шліфувальна машина з відрізними дисками.

- Дриль і свердла.

- Гайкові ключі на 11, 12 і 19.

- Токарний верстат.

- Лещата.

матеріали:

- Електродвигун (мінімум 6 А, або рекомендований на 12 А).

- Різні підшипники.

- Гайки, болти, шайби, стопорні шайби різних розмірів.

- Металевий куточок.

- Шліфувальна стрічка 20 см.

- 10 см шківи.

- Потужна пружина.

- Сталева планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см з дерева або МДФ.

Електромотор для верстата

У мене був вибір з кількох моторів, але у електродвигуна, який стояв на верстаті для різання плитки був більш відповідний кожух. В деякій мірі робота над верстатом походила на експеримент, тому що я не був упевнений в достатній потужності мотора. Тому я зупинився на модульному вирішенні з рамою для стрічкового механізму як єдиного елемента, яку можна зняти і переставити на більш потужну основу. Швидкість обертання мотора мене цілком влаштовувала, але турбувало, що 6 А дасть слабку потужність. Після невеликого випробування, я побачив, що для простої роботи даний електродвигун підходив, але для більш інтенсивної роботи, потрібно вибрати щось потужне. При проектуванні вашого верстата, на цей момент звернути увагу.

Як я згадував, кожух у електродвигуна був дуже гідною кандидатурою, так як дозволяв створити вертикальний верстат, який буде легко переміщати.

Спочатку потрібно його звільнити, знявши робочий стіл, пилу, захист, піддон для води, залишивши лише електродвигун. Ще однією перевагою використання даного мотора був сердечник з різьбленням і гайкою для фіксування пилки, що дозволяло встановити шків без використання шпонки (що таке шпонка, я поясню пізніше).

Так як у мене був в наявності занадто широкий шків, я вирішив використовувати великі притискні шайби, якими зазвичай закріплюють пилу, перевернувши одну зворотною стороною, щоб між ними виявився клиновидний жолоб. Я виявив, що простір між ними занадто вузьке, і, щоб його розширити, поставив між ними стопорну шайбу. Перевага в даному способі полягає в тому, що у притискних шайб є плоский край, який фіксується з плоским краєм для одночасного обертання з сердечником.

Ремінь

Приводний ремінь я використовував 7 х 500 мм. Можна використовувати стандартний 12 мм, але тонкий більш гнучкий, і він буде менше навантажувати мотор. Адже йому не потрібно обертати шліфувальний круг.

Пристрій стрічкового шліфувального верстата

Пристрій простий. Електродвигун приводить в рух ремінь, який обертає "головний" шків 10 х 5 см, що приводить в рух абразивную стрічку. Ще один шків 8 х 5 см розташований на 40 см вище головного і на 15 см позаду нього і кріпиться на підшипнику. Третій 8 х 5 см шків обертається на важелі, і виступає в якості натяжної ролика, туго утримуючи абразивную стрічку. На іншій стороні важіль пружиною кріпиться до рами.

Визначення типу приводу

Головним питанням було обертати головний шків безпосередньо електромотором або за допомогою додаткового шківа і приводного ременя. Перш за все, я вибрав ремінну передачу тому, що я хотів, щоб у мене залишалася можливість заміни двигуна на більш потужний, однак, була ще одна причина. Коли ви робите інтенсивну обробку металу, є ризик зіткнутися з деякими проблемами. Ремінна передача в таких випадках буде прослизати, в той час як прямий привід створить великі проблеми. З ременем пристрій буде більш безпечним.

Виготовлення рами і її установка

Важливо згадати, що використання металевого куточка в якості рами може мати як переваги, так і недоліки. Очевидною перевагою є те, що його зручно збирати, як конструктор в дитинстві. Але головний недолік - він міцний тільки в двох напрямках, але слабкий при скручуванні. А значить, потрібно враховувати цю слабкість і прорахувати, який крутний момент може передаватися від шківів на раму, і компенсувати його за допомогою додаткових перемичок.

різка:

Для різання кутка можна використовувати ножівку, але кутова шліфувальна машина з відрізним диском зроблять справу швидше. Після того, як відрізали всі елементи, я б рекомендував зашліфувати всі їх гострі краї, щоб не порізатися в процесі побудови. Отвори можна просвердлити за допомогою звичайної дрилі і мастильно-охолоджувальної рідини.

Головний ролик

Головний ролик - це найбільш важлива деталь проекту, так як він отримує крутний момент від мотора і передає його на стрічку. Для його кріплення я використав стару втулку, але рекомендую замість цього використовувати підшипник. Втулки справляються зі своїм завданням, але вони постійно перегріваються і вимагають регулярної змащення. Більш того, вони можуть розкидати брудну мастило, що дратує під час роботи.

Вал:

По боках валу є різьблення з різним напрямком, щоб при обертанні кріпильні болти НЕ відкручувалися. Якщо ви відріже одну сторону з різьбленням, як це зробив я, залиште ту, яка йде проти годинникової стрілки, інакше вам доведеться зробити контровочной болт (я опишу, як його зробити пізніше) і шплінт. На обрізаний край буде вдягатися головний шків.

шків:

Продовжуючи тему повторного використання, я знайшов у себе старий шків з іншого проекту. На жаль, я його підготував під різьбовий штифт, на якому він повинен був триматися, але, насправді, це не проблема. У цьому шківі я зробив прямокутний виріз. Потім за допомогою кутової шліфувальної машини я прорізав паз на кінці валу. Розмістивши шпонку в отворі, утвореному пазом вала і прямокутним вирізом шківа, я надійно зафіксував їх відносно один одного.

Виготовлення роликів для шліфувального верстата

Я зробив ролики з декількох відрізків деревини твердої породи товщиною 2,5 см. Але можна використовувати МДФ, фанеру або інший матеріал. При укладанні шарів потрібно робити так, щоб волокна розташовувалися перпендикулярно, це додасть роликам додаткову міцність і шари не розколються.

Необхідно виготовити три ролика: головний ролик, верхній ролик і натяжна ролик. Головний ролик зроблений з двох 13 х 13 см шматків товщиною 2,5 см. Верхній і натяжна ролики з двох шматків деревини розміром 10 х 10 см.

процес:

Почніть з склеювання пар 13 см і 10 см шматків деревини, затиснувши їх струбцинами. Після висихання клею, обріжте кути за допомогою пили торцювання, потім відшукайте центр кожної деталі. Закріпіть їх в токарному верстаті і обробляйте, поки їх розміри не стануть 5 х 10 см і 5 х 8 см.

Верхній і натяжна ролики:

Далі необхідно встановити підшипники в роликах розміром 5 х 8 см. Виберете корончате або перове свердло, і в центрі висвердлите поглиблення на ширину підшипника. Внутрішньо кільце підшипника має вільно обертатися, тому потрібно висвердлити отвір, що проходить наскрізь ролика через внутрішнє кільце підшипника. Це дозволить болта пройти наскрізь з мінімальним отвором.

Головний ролик:

Ця деталь робиться трохи по-іншому. На ньому немає підшипників, однак якщо вал виходить з ролика менше ніж на 5 см, потрібно буде сточити ролик по ширині. Виміряйте діаметр вала і в центрі ролика потрібно висвердлити такий самий отвір. Спробуйте вставити вал, він повинен міцно триматися, інакше ролик буде трясти.

Скріплення роликів болтами

Далі слід скріпити дві половини роликів болтами, не варто покладатися лише на клей. Пам'ятайте, що головки болтів потрібно втопити в дереві, так як ролик обертається в безпосередній близькості з рамою.

Важіль натягу

Важіль виготовлений з металевої планки розміром 10 х 30 х 200 мм із закругленими краями. У ній необхідно висвердлити досить великі отвори, тому я рекомендую для цього використовувати свердлильний верстат і багато мастила. Всього знадобитися 4 отвори. Перше в точці обертання. Він знаходиться не в центрі планки, а на 8 см від її краю. Друге отвір буде знаходиться на краю, ближньому до точки обертання. Воно буде служити для кріплення пружини. Два додаткових отвори потрібно висвердлити на протилежному кінці, приблизно 5 см один від одного. Вони повинні бути трохи ширше в діаметрі, так як будуть використовуватися для настройки, про яку я розповім далі.

Коли всі отвори зроблені, можна закріплювати плече на вертикальному куточку між верхнім роликом і основою. Кінець, на якому буде кріпитися пружина, спрямований в бік головного ролика. Він повинен вільно обертатися, тому я рекомендую використовувати для кріплення дві гайки, основну закрутивши не до кінця, а другу використовуючи в якості контргайки.

Установка роликів

Верхній ролик кріпиться статично, і повинен чітко знаходиться в одній площині разом з натяжним роликом і головним роликом. Можна зробити все на око, але я рекомендую добре все перевірити рівнем. Для вирівнювання ролика можна додати шайбу, або, якщо її мало, - болт. Вони вставляються між рамою і роликом.

Не потрібно повністю встановлювати натяжна ролик. Потрібно ще зробити стабілізуючий пристрій.

Стабілізація стрічки

Знос на роликів або нерівна їх поверхню можуть привести до того, що під час роботи абразивний стрічка поступово зійде з них. Стабілізуючий пристрій - це пристрій на натяжній ролику, яке дозволяє йому бути під кутом, що забезпечує утримання абразивної стрічки по центру. Його пристрій набагато простіше, ніж воно виглядає, і складається з фіксуючого болта, трохи вільного ходу натяжної ролика і регулює болта.

Свердління отворів в болтах:

Для цієї мети я виготовив пристосування, у вигляді клиновидного вирізу в дошці, яке допоможе в момент свердління утримувати болт на місці. Можна зробити це і вручну, але я не рекомендую.

Фіксуючий болт

Фіксуючий болт, це простий болт з просвердленим в ньому отвором, і який встановлюється на планку через широкий отвір, яке знаходиться ближче до точки обертання важеля. Так як він розташований між важелем і роликом, його головку потрібно сточити, щоб ролик його не чіпляв. Болт повинен бути закріплений, як показано на малюнку.

Болт, на якому кріпиться ролик

Його потрібно трохи послабити, щоб натяжна ролик мав невеликий люфт. Але щоб він не розкрутився, потрібно виготовити корончатую гайку. Для цього потрібно лише зробити надрізи на гранях звичайної гайки, щоб вона виглядала, як корона. У самому болті буде два висвердлених отвори: одне для регулюючого болта, і воно буде вирівняна в лінію з отвором фіксуючого болта, і інше для фіксування корончатой гайки за допомогою шплінта.

Болт для настройки:

Після того, як натяжна ролик поставлений на своє місце, можна встановити регулюючий болт, який буде проходити крізь отвори фіксуючого болта і болта, на якому обертається натяжна ролик. Система працює, коли затягуєш регулювальний болт, змушуючи вісь обертання натяжної ролика змістити кут обертання назовні, таким чином змушуючи стрічку прагне ближче до механізму. Пружина з іншого кінця важеля регулює натяг в протилежному напрямку. Я рекомендую закріпити регулювальний болт контргайкой, так як вібрації можуть послабити його.

Примітка: Можна додати пружину зі зворотного боку натяжної ролика, але я не знайшов причин, чому це варто робити. Невеликою перевагою буде те, що таким чином ролик, буде мати менший люфт. Але додам, що я цього не робив, і ніяких проблем у мене не виникло.

Завершення роботи з виготовлення верстата своїми руками

Коли все зроблено, потрібно ще раз перевірити всі болти, і переконатися, що механізм стабілізації зібраний правильно. Потім потрібно включити пристосування в перший раз, що може бути страшнувато. Наче керуєш автомобілем, де рульове колесо і трансмісія не працюють. Я рекомендую на дуже короткий час вмикати і вимикати мотор, щоб верстат не обертається на повну потужність.

Насправді, для мене найскладнішою частиною виявилося налаштування пружини. Якщо буде натягувати занадто сильно, то стрічка не зможе обертатися ... Занадто слабо - і її неможливо утримати, вона злітає, що саме по собі небезпечно.

Готово!

От і все. У вас повинен вийти пристойний стрічковий шліфувальний верстат середньої потужності, який за бажанням можна перетворити в більш потужний.

Сподіваюся вам сподобався цей майстер-клас. Спасибі за увагу.

Original article in English

Share

Pin

Tweet

Send

Share

Send